高精密厚膜丝网印刷技术在新能源汽车中都有哪些应用?

随着新能源汽车产业的快速发展,厚膜丝网印刷技术正以印刷膜厚均匀和低成本优势逐渐成为新能源汽车制造中的一项关键技术。这项技术在Sic功率模块、传感器、车内电子陶瓷组件金属化等方面发挥着越来越重要的作用。下面就一起来看看,高精密厚膜丝网印刷技术在新能源汽车中都有哪些具体应用?

01

SIC功率模块

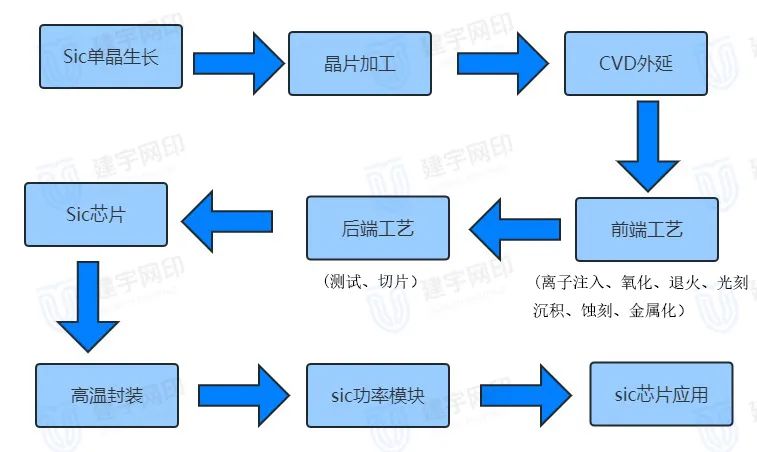

在新能源汽车中,Sic功率模块是应用于新能源车的电驱电控系统中,用于增加续航里程,实现新能源车电力电子驱动系统轻量化、高效化。它的主要工艺流程如下图所示,在生产制备过程中,前端工艺的金属化、晶圆玻璃浆料涂覆、后端工艺的封装环节,都需要采用高精密丝网印刷技术。

晶圆玻璃浆料涂覆

1

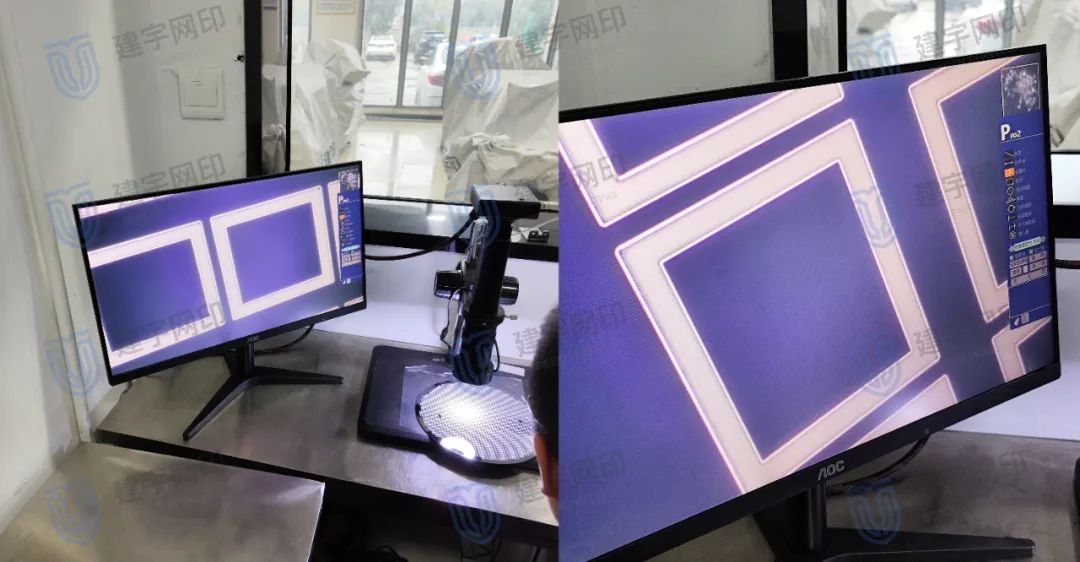

晶圆的原始材料是硅,经过研磨、抛光和切片等工艺处理后,形成硅晶圆片,即我们所称的晶圆。其常见尺寸包括:6英寸(150mm)、8英寸(200mm)和12英寸(350mm)。在晶圆制造过程中,要在晶圆表面涂覆一层玻璃浆料,确保晶圆切割后,芯片外围能形成密封的玻璃保护层。丝网印刷是实现这一涂覆的关键工艺,主要包括印刷和烘干两个步骤,其工艺难点在于线宽间距是否一致。

(建宇网印晶圆线宽放大50倍)

下图所示的高精密丝网印刷机HG-250-LTCC,最小线宽能印到20um,并保证线宽间距一致。其印刷机头上方配有透明机罩,直观、防尘、保湿,为晶圆玻璃浆料印刷提供良好印刷环境。三开门设计,触摸屏可移动,调试操作方便。双手启动,操作安全。根据工艺要求不同,可满足重复印刷,最大重复次数五次,套印精度±5um。最大印刷面积230*230mm,适用于6寸和8寸的晶圆印刷。

(建宇网印HG-250-LTCC 晶圆印刷机)

AMB陶瓷覆铜板

2

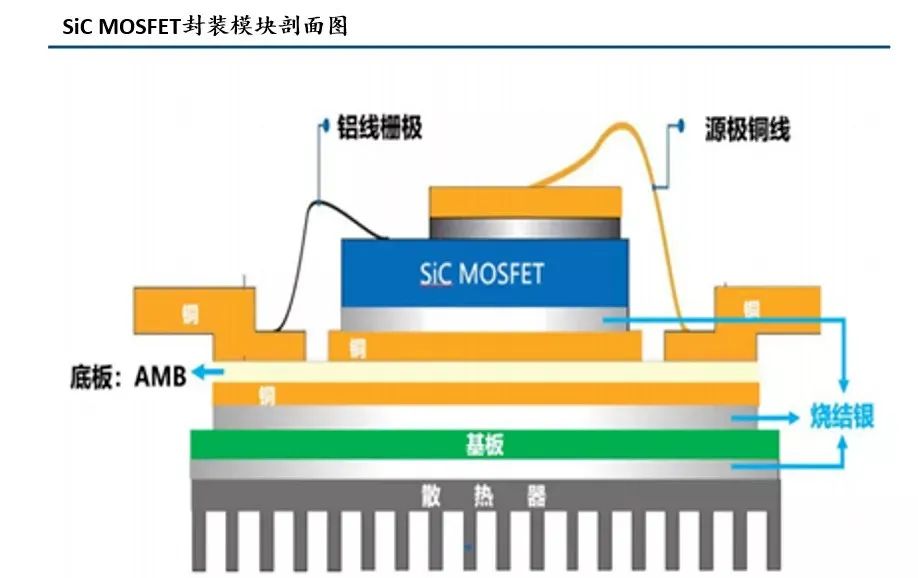

(sic封装模块剖面图)

02

陶瓷传感器

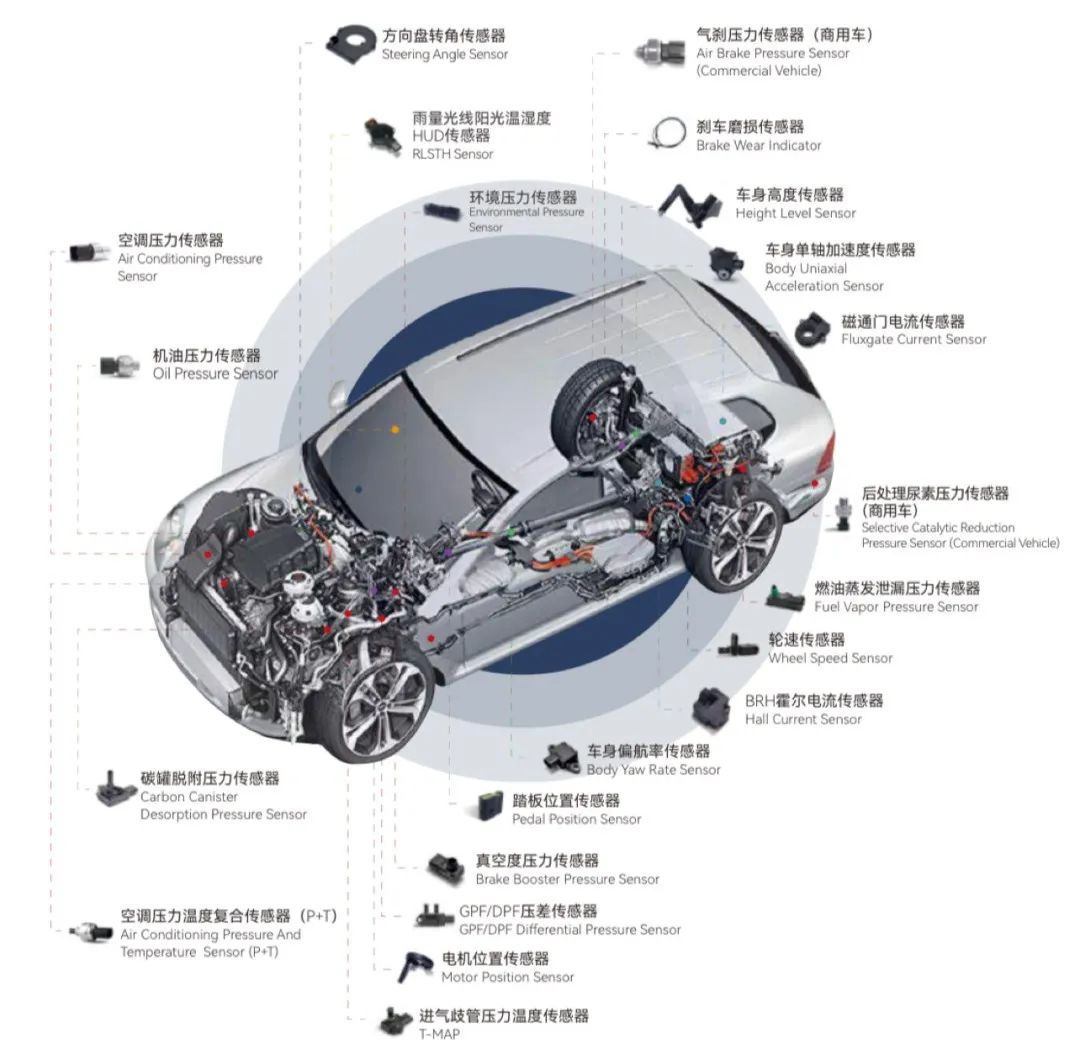

(图源网络)

由上图可见,在一台新能源汽车中,装载了大量的传感器,如:空调压力温度复合传感器、真空度压力传感、气刹压力传感器、环境压力传感器、空调压力传感器等。目前,陶瓷压力传感器是新能源汽车中应用最为广泛的传感器之一,主要用于新能源汽车冷媒、机油、空调、刹车的压力测量、监测。在陶瓷压力传感器制备过程中,丝网印刷工艺流程是:印刷电极层-烧结-印刷电阻层-烧结-印刷绝缘保护层-烧结。由于需要重复印刷,所以重复印刷对位精度要求极高。那么,采用CCD自动对位印刷设备成为必要。下图所示高精密丝网印刷机IC-200A-CCD,最大印刷面积200×200mm,配备CCD对位视觉系统,能自动补偿位置偏差,实现高精度的印刷效果,印刷精度±5um。

(建宇网印IC-200A-CCD自动对位陶瓷压力传感器印刷机)

03

动力锂电池密封环

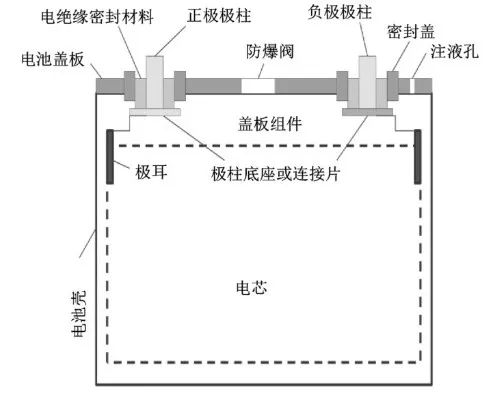

(图源网络 锂电池结构示意图)

由上图可见,动力锂电池陶瓷密封环是位于电池盖板和极柱之间,用于形成良好的导电密封连接,阻挡电解液泄漏,同时为电池内部提供良好的密闭环境。由于后期要将金属极柱和金属密封盖焊接在一起,所以需要在陶瓷密封环表面需要印刷金属浆料。其丝网印刷工艺流程是:印刷正面-烘干-印刷反面-烘干,要求膜厚偏差不得超过±10um。因为如果印刷膜厚不均,会导致焊接后不能紧密结合,可能会引发电解液泄漏,进而严重影响电池的寿命。在最坏的情况下,还可能引发燃烧和爆炸。因此,需使用性能稳定、印刷精度高的丝网印刷设备。并定制产品治具,实现大批量生产。下图所示的高精密丝网印刷设备IC-340A,最大印刷面积300×400mm,根据产品规格定制治具,每版可印98粒,大大提高生产效率。并保证膜厚均匀,膜厚偏差±4um。

(建宇网印IC-340A 陶瓷密封环印刷机)

04

陶瓷继电器

陶瓷继电器,作为一种关键的电子元件,在电动汽车的电路控制中扮演着重要角色。它能够满足从10安到500安的主电源回路控制需求,确保电流的稳定传输与断开。相比传统的继电器,陶瓷继电器具有显著的优势。传统的继电器容易发生粘结失效或连接电弧烧火接触系统失效的问题,而陶瓷继电器凭借其优秀的陶瓷壳体,展现出卓越的绝缘性能、耐高温、耐腐蚀和耐压性能。在电流断开时,陶瓷继电器能够利用其表面的冷却和吸附作用迅速熄灭电弧,从而避免因电弧引发的短路起火,确保了电动汽车的安全性和使用寿命。为了满足后期焊接工艺的需求,陶瓷继电器的壳体上同样需要进行金属浆料的印刷,印刷工艺流程为:印刷正面-烘干-印刷反面-烘干。它相对于陶瓷密封环,印刷要求更高,膜厚偏差不得超过±5um。印刷时,可使用陶瓷密封环的印刷设备,只需更换产品治具和网版图形即可,膜厚要求可通过丝网印刷工艺进行调节。

(建宇网印IC-340B 陶瓷继电器印刷机)

以上,就是高精密厚膜丝网印刷技术在新能源汽车中的一些具体应用。未来,随着新能源汽车市场的不断扩大和技术的发展,厚膜丝网印刷技术将会在新能源汽车制造中发挥越来越重要的作用。厚膜丝网印刷企业应加大创新研发力度,生产更高精度、更稳定的厚膜丝网印刷设备,以实现更广泛的应用,为推动新能源汽车行业的持续发展做出更大的贡献。